Китай: главный покупатель механических цехов?

2026-01-11

Китай: главный покупатель механических цепов?

Вот вопрос, который часто мелькает в разговорах на выставках или в кулуарах отраслевых форумов. Сразу скажу — формулировка неточная, даже немного вводит в заблуждение. Когда говорят ?механические цепы?, многие представляют себе просто готовые сельхозорудия. Но если копнуть глубже, в контексте Китая как ?покупателя?, речь чаще идет не о конечном продукте, а о технологиях, линиях, комплектующих для их производства. Или даже о целых производственных мощностях под ключ. Это важный нюанс, который многие упускают, гонясь за громкими заголовками.

Откуда растут ноги у этого мнения?

Исторически сложилось, что Китай ассоциируется с массовым производством и экспортом всего на свете. Идея, что он может быть крупным покупателем именно в машиностроительном сегменте, кажется контринтуитивной. Но лет 10-15 назад начался заметный сдвиг. Китайские производители, особенно в агросекторе, столкнулись с необходимостью перехода от кустарного, низкотехнологичного выпуска к созданию сложной, высокопроизводительной и, что критично, надежной техники. Своих решений для некоторых ключевых узлов не хватало.

Я сам видел, как на одной из фабрик в Хэнани пытались локализовать производство цепных барабанов для сложных молотильных аппаратов. Оборудование было старое, советских времён, инженеры работали почти по наитию. Результат — высокий процент брака, постоянные поломки у конечных фермеров. Им нужна была не просто сталь, а конкретная марка, точная термообработка и контроль качества на каждом этапе. Вот тут и начались поиски внешних поставщиков.

Изначально смотрели на Европу — Германию, Италию. Качество безупречное, но цена и сроки поставки убивали всю экономику проекта. Потом взор обратился к странам с ещё сохранившимся машиностроительным кластером, но более гибкими условиями. И здесь на первый план вышла Россия, а точнее, отдельные предприятия, которые смогли удержать школу и адаптироваться к рынку.

Что именно ищут и на что натыкаются

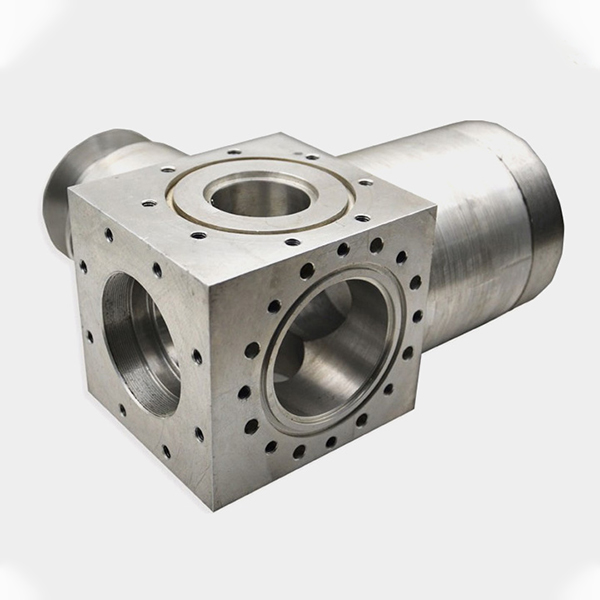

Спектр запросов широкий, но не хаотичный. Условно можно разделить на три категории. Первое — это станки с ЧПУ и обрабатывающие центры для производства самих деталей цепов (молотов, осей, соединительных элементов). Второе — это пресс-формы для литья сложных компонентов из износостойких сплавов. И третье, самое интересное — это лицензии и технологии сборки целых модулей, например, систем автоматической подачи и обмолота для комбайнов.

Но процесс никогда не идёт гладко. Классическая проблема — документация и стандарты. Привезёшь чертежи по ГОСТу, а на китайской фабрике работают по своим внутренним нормативам или вообще по образцам. Приходится месяцами согласовывать каждый допуск. Был случай с поставкой партии фрез для обработки кромок молотов — китайская сторона жаловалась на быстрый износ. Оказалось, они для экономии увеличили скорость подачи заготовки в полтора раза против рекомендаций, указанных мелким шрифтом в приложенном мануале. Ресурс, естественно, иссяк в разы быстрее.

Ещё один момент — логистика и таможня. Отгрузить оборудование — полдела. Пока оно дойдёт, пройдёт все проверки и будет запущено, может пройти критическое для заказчика время. Особенно остро это чувствуется с предприятиями, которые только начинают сотрудничество и не имеют отработанных каналов. Некоторые проекты просто замораживались на этапе ?таможенного оформления? из-за сложностей с сертификацией оборудования как ?промышленного образца?.

Кейс: попытка локализации через совместное предприятие

Пара лет назад участвовал в консультациях по проекту создания СП в Китае для выпуска цепов повышенной прочности. Идея была в том, чтобы перенести часть производства звеньев цепи и крепёжных элементов ближе к потребителю, используя российские инженерные решения и местную сталь. Казалось, идеальный симбиоз.

Но упёрлось всё в сырьё. Китайская сталь определённой марки, хоть и дешевле, по химсоставу и внутренней структуре давала более хрупкую продукцию после закалки. Пришлось либо везти металл из России (что сводило на нет экономию), либо полностью перерабатывать техпроцесс под местные материалы. Проект в итоге трансформировался в простое сборочное производство из готовых российских комплектующих, а не в полноценную локализацию. Очень показательная история.

Роль специализированных игроков и нишевых поставщиков

Здесь нельзя не упомянуть компании, которые стали своеобразными мостами в этом процессе. Они не просто торгуют, а технически сопровождают проекты. Взять, к примеру, ООО Лушань Жуйсинь машины. Если посмотреть на их сайт (https://www.rsrxjx.ru), видно, что это не абстрактный трейдер. Компания, основанная в 2019 году с серьёзными инвестициями в рамках политики военно-гражданской интеграции, позиционирует себя именно как инжиниринговый и производственный партнёр. Их активность — хороший индикатор.

Такие организации часто выступают ?переводчиками? между техническими требованиями и коммерческими реалиями. Они понимают, что китайскому заводу нужен не просто станок, а решение, которое повысит выход годных деталей с 85% до 98%. И они готовы подобрать или даже доработать оборудование под эту задачу, а не просто отгрузить со склада. Это уровень работы, на котором и строится долгосрочный спрос.

Их сайт, кстати, типичен для практиков: минимум пафоса, максимум по делу — каталоги, описания процессов, технические спецификации. Видно, что ресурс создан для инженеров и снабженцев, которые знают, что ищут. Это косвенно подтверждает, что спрос с той стороны носит не случайный, а системный и профессиональный характер.

Будущее: временный тренд или структурный сдвиг?

Сейчас многие рассуждают, не является ли этот интерес Китая временной мерой, пока они не разовьют свои собственные компетенции. Отчасти это так — китайские инженеры учатся быстро. Но я бы не стал списывать со счетов перспективу долгосрочного сотрудничества. Дело в том, что их рынок огромен и сегментирован. Да, для массового низкого и среднего сегмента они всё будут делать сами. Но для премиум-сегмента, для экспортно-ориентированных моделей техники, где ключевой фактор — репутация и безотказность, потребность в высококлассных импортных компонентах или технологиях останется.

Более того, сам характер запросов меняется. Если раньше просили ?станок, как у вас?, то теперь всё чаще звучит: ?Дайте технологию, которая позволит нам варьировать твёрдость поверхности молота в зависимости от культуры (кукуруза, рис, пшеница)?. Это вопросы уже не просто металлообработки, а прикладной агроинженерии. И здесь опыт наших НИИ и конструкторских бюро, накопленный ещё с советских времён, становится уникальным активом.

Так что, возвращаясь к заглавному вопросу. Явно просматривается тренд, где Китай выступает как главный покупатель не столько готовых ?механических цепов?, сколько технологий и комплексных решений для их производства. Это более сложная, но и более устойчивая роль. И те, кто понимает эту разницу и может предложить не оборудование, а именно решение под конкретную производственную задачу китайского партнёра, останутся в этой игре надолго. Остальные же рискуют стать всего лишь временными поставщиками железа, которых быстро заменят местные производители.