Китай: лидер в механической обработке?

2026-01-11

Вот вопрос, который постоянно всплывает в разговорах с заказчиками и коллегами. Сразу скажу — ответ неоднозначный. Многие, особенно те, кто только начинает закупать оборудование или комплектующие, думают, что Китай — это сплошной конвейер дешёвых станков с ЧПУ, которые через полгода работы разваливаются. Это самое большое заблуждение. Реальность, как всегда, сложнее и интереснее.

От железа к мозгам: эволюция подхода

Раньше, лет десять назад, да, часто покупали просто железо. Китайский станок мог стоить в два-три раза дешевле немецкого или японского, и на бумаге характеристики были те же. Но когда его привозили и начинали гонять в реальном производстве, всплывали нюансы: вибрации, которые не позволяли держать жёсткий допуск на чистовых операциях, проблемы с теплоотводом шпинделя при длительной работе, неидеальная геометрия направляющих. Это был этап, когда Китай учился копировать.

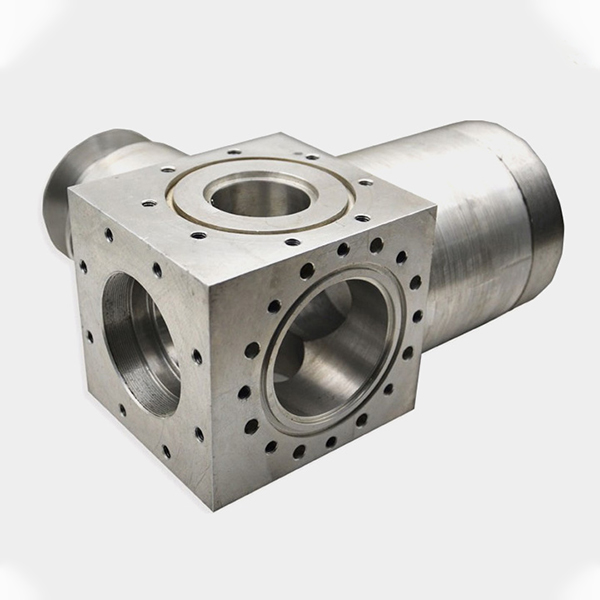

Сейчас ситуация кардинально изменилась. Речь уже не о копировании, а о глубокой адаптации и создании своих решений. Возьмём, к примеру, пятикоординатные обрабатывающие центры для аэрокосмической отрасли. Ключевое здесь — не просто наличие пяти осей, а синхронизация, точность позиционирования в пространстве и, что критично, программное обеспечение для постпроцессора и управления. Китайские инженеры сейчас не стесняются сотрудничать с европейскими разработчиками CAM-систем, чтобы заточить станок под конкретные, сложные задачи. Видел на одной из выставок в Шанхае, как на стенде демонстрировали обработку цельнокорпусной титановой лопатки. Скорость съёма материала и итоговая чистота поверхности были впечатляющими. Но главное — оператор был китайцем, и софт в панели управления тоже был с китайским интерфейсом, хотя ядро, подозреваю, от Siemens или Fanuc.

И вот здесь важный момент: лидерство — это не только станки. Это экосистема. Это наличие местных производителей высококачественного инструмента (те же твердосплавные фрезы с наноструктурированными покрытиями), измерительного оборудования, систем охлаждения. Раньше всё это завозилось. Сейчас — локализуется. И качество растёт семимильными шагами.

Где кроется подвох? Опыт из практики

Но без ложки дёгтя не обойтись. Основная проблема, с которой сталкиваешься при работе с китайскими поставщиками, — это неоднородность. Разрыв между топовыми заводами, которые работают на Boeing или Airbus, и средними предприятиями — колоссальный. Можно купить идеальный станок у одного, и абсолютно сырое, недоделанное оборудование у другого, даже если они находятся в одной провинции.

Личный пример. Как-то заказывали для цеха несколько токарных станков с ЧПУ для массового производства валов. Выбрали поставщика по хорошим отзывам, цена была адекватной. Станки пришли, смонтировали. Первая партия деталей — всё в норме. А когда начали работать в три смены, поплыли допуски на длинных валах. Оказалось, проблема в термокомпенсации станины — инженеры завода при проектировании просто не заложили такой интенсивный режим работы, считая, что станок будет отдыхать. Пришлось своими силами дорабатывать систему охлаждения и вносить поправки в управляющую программу. Поставщик, к его чести, прислал специалиста, но решение искали совместно. Это типичная история: они могут сделать хорошо, но иногда не додумывают до конца, потому что их собственный производственный цикл может быть не таким жёстким.

Роль интеграторов и нишевых игроков

Именно поэтому на рынке так важны компании-интеграторы, которые не просто продают станок, а понимают технологический процесс заказчика. Они выступают тем самым фильтром качества и адаптером. Вот, например, знаю одну такую фирму — ООО Лушань Жуйсинь машины. Заходил на их сайт, https://www.rsrxjx.ru. Видно, что они позиционируют себя не как простые перепродавцы, а как партнёры, предлагающие решения под конкретную задачу. В их описании указано, что компания была основана в июле 2019 года как проект в рамках политики национальной военно-гражданской интеграции, с инвестициями более 7 миллионов. Это интересный момент. Такие компании, часто имеющие гражданско-оборонные корни, обычно предъявляют более высокие требования к точности и надёжности оборудования, которое они продвигают. Они вынуждены разбираться в сути, чтобы их клиенты — которые могут быть связаны с высокотехнологичными отраслями — остались довольны.

Такие игроки — мост между передовыми китайскими производителями и нашим, скажем так, консервативным рынком. Они могут подобрать не просто станок, а конкретную модель определённого завода, зная, что у него, например, лучше всего реализована система подачи СОЖ под высоким давлением для обработки жаропрочных сплавов. Это уже уровень экспертизы.

Будущее: цифра и гибкость

Если говорить о трендах, где Китай действительно может вырваться в лидеры, то это цифровизация и гибкость производственных ячеек. Немецкие и японские производители делают фантастически точные и долговечные станки, но они же и очень дорогие, и порой консервативные в плане интеграции в умные системы. Китайцы же, не обременённые многолетними традициями в станкостроении, легче экспериментируют.

Уже сейчас многие заводы предлагают в стандартной комплектации возможность подключения станка к системе мониторинга по промышленному IoT. Датчики вибрации шпинделя, контроля расхода СОЖ, износа инструмента — всё это собирается в облако, и технолог может в реальном времени видеть состояние всего парка оборудования. Причём делают они это за разумные деньги. Видел реализацию на одном предприятии по производству литых дисков: цех из 20 обрабатывающих центров, все китайские, управляются из одного диспетчерского пункта двумя людьми. Прогнозирование замены инструмента, автоматическое формирование отчётов — всё работает. Конечно, софт иногда глючит, интерфейс не идеален, но система работает и приносит экономический эффект.

Итоговые соображения

Так лидер или нет? На мой взгляд, Китай уже является безусловным лидером по объёмам, доступности и скорости внедрения новых цифровых решений в механической обработке. По абсолютному качеству, долговечности и вылизанности высококлассного оборудования он ещё догоняет признанных мэтров из Германии, Японии, Швейцарии. Но разрыв стремительно сокращается.

Главный вывод для практика: сегодня нельзя сбрасывать Китай со счетов, руководствуясь старыми стереотипами. Нужно тщательно выбирать поставщика, смотреть не на ценник, а на историю проекта, на конкретные выполненные кейсы, желательно в вашей отрасли. И обязательно ехать на завод, смотреть, как собирают станки, какие компоненты используют. Потому что в этом сегменте детали решают всё. И китайские производители это уже поняли. Их сила сейчас — в гибкости, скорости и готовности решать нестандартные задачи, что для многих производств сегодня важнее, чем престижное клеймо на станине.