Китай: лидер в механической обработке?

2026-01-10

Вот вопрос, который постоянно всплывает в разговорах с заказчиками и коллегами. Многие сразу представляют себе бесконечные цеха с тысячами станков и говорят: Ну конечно, лидер, они же всё делают. Но это поверхностно. Лидерство — это не только про объёмы, это про доступ к технологиям, про гибкость, про умение решить нестандартную задачу, и иногда — про умение признать, где ты силён, а где нет. Я много лет работаю с поставщиками в Китае, и могу сказать: да, по многим направлениям они уже на вершине, но эта вершина очень неровная. Есть области, где они обогнали всех, а есть такие, где до сих пор догоняют, и это важно понимать, чтобы не строить иллюзий.

От сделано в Китае к спроектировано и обработано в Китае

Раньше китайские цеха ассоциировались с простым, часто грубым, фрезерованием или токаркой. Сегодня картина иная. Возьмите, к примеру, обработку алюминиевых сплавов для аэрокосмической отрасли или медицинских имплантатов. Тут требования к допускам, чистоте поверхности и документации — запредельные. Лет пять назад я бы десять раз подумал, прежде чем отдать такой заказ в Китай. Сейчас же я знаю несколько заводов под Шанхаем и в Гуандуне, которые не просто выполняют чертежи, но и предлагают инженерные решения по оптимизации процесса, чтобы снизить внутренние напряжения в детали после механической обработки. Это уже другой уровень вовлечённости.

Но и тут есть нюанс. Эта продвинутость часто сосредоточена в кластерах. Захочешь заказать сложную 5-осевую обработку инконеля — тебя направят в определённый регион, где сконцентрированы именно эти компетенции. А попробуй найти того, кто так же блестяще работает и с титаном, и с керамикой — это уже редкость. Специализация очень жёсткая. Это одновременно и сила, и слабость. Сила — потому что в своей нише они выжимают максимум. Слабость — потому что комплексные проекты, требующие работы с десятком разных материалов и технологий, могут упереться в необходимость кооперации между несколькими заводами, а это всегда риск по срокам и согласованию.

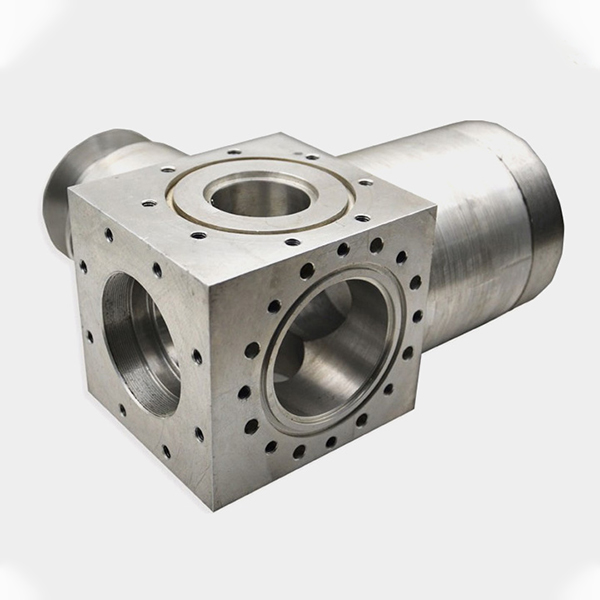

Один из ярких примеров, который у меня в памяти — история с изготовлением корпуса для испытательного стенда. Нужен был массивный стальной корпус с кучей глухих резьбовых отверстий и прецизионными посадочными местами под подшипники. Российские цеха запросили сроки и цену, от которых стало не по себе. Обратились к проверенному партнёру в Цзянсу. Они не только уложились в бюджет на 40% меньше, но и прислали 3D-модель с симуляцией деформации при обработке, предложив изменить последовательность операций. В итоге, деталь пришла идеальной. Но был и обратный случай с простой штампованной крышкой из нержавейки, где поставщик из другого региона полностью провалил контроль плоскостности. Всё упирается в правильный выбор исполнителя под конкретную задачу.

Оборудование и ноу-хау: что стоит за результатом

Приезжаешь на современный китайский завод — глаза разбегаются. Ряды Mazak, DMG Mori, Hermle. Такое чувство, что попал в Германию или Японию. Но одно дело — купить станок, и совсем другое — научиться на нём работать. Китайцы этот разрыв преодолевают с пугающей скоростью. Их инженеры и операторы жадно учатся, часто напрямую у производителей станков, и внедряют все последние фишки. Системы контроля Renishaw прямо в стойке ЧПУ, софт для прогнозирования износа инструмента — это уже не экзотика, а обычная практика на ведущих предприятиях.

Однако, есть и обратная сторона. Эта гонка за топовым оборудованием иногда приводит к курьёзам. Видел цех, где стоял новейший 5-осевой центр, но при этом система подачи СОЖ была собрана кустарно, из неподходящих труб, и давление постоянно плавало. В итоге, при обработке жаропрочного сплава постоянно возникали проблемы с отводом стружки и термодеформацией. То есть, вложились в главное железо, но сэкономили на, казалось бы, мелочах, которые в итоге свели на нет все преимущества. Это типичная болезнь роста. Сейчас такие дисбалансы выравниваются, но встречаются ещё часто.

Отдельно стоит сказать о станках китайского производства, например, от ООО Лушань Жуйсинь машины. Если раньше это были простые копии, то сейчас они предлагают вполне конкурентоспособные решения для задач средней сложности. Заглянул на их сайт https://www.rsrxjx.ru — видно, что компания, основанная в 2019 году с серьёзными инвестициями, делает ставку на современное производство. Для многих российских предприятий, которым не нужна космическая точность, но нужна надёжность и хорошее соотношение цены и качества, такие производители становятся интересной альтернативой европейским брендам. Их станки часто заточены под типовые операции, распространённые в местной промышленности, что тоже плюс.

Гибкость против системы: как строятся отношения

Это, пожалуй, главное конкурентное преимущество, которое сложно формализовать. Европейский или японский завод живёт по жёстким регламентам. Изменить что-то в процессе на лету — бюрократический ад. В Китае, при работе с mid-size заводами, всё иначе. Обсудили задачу в WeChat вечером, утром технолог уже присылает скорректированную технологическую карту. Нужно срочно поменять материал на аналог из-за проблем с логистикой? Без проблем, давайте обсудим, как это повлияет на режимы резания. Эта невероятная оперативная гибкость спасала проекты бесчисленное количество раз.

Но за эту гибкость приходится платить. Иногда — буквально, в виде непредвиденных доработок, потому что решение на коленке не всегда идеально. А иногда — нервами. Культура проектного менеджмента и коммуникации всё же отличается. Обещание завтра будет готов отчёт может означать послезавтра вечером, и он будет кратким. Нужно быть готовым постоянно держать руку на пульсе, уточнять, переспрашивать. Пассивного клиента, который отправил чертёж и ждёт готовую деталь через месяц, могут ждать сюрпризы. Это не плохо, это особенность, к которой нужно адаптироваться.

Вспоминается случай, когда мы заказали партию сложных кронштейнов. В процессе оказалось, что стандартный инструмент не подходит для одного внутреннего паза, и нужно было ждать поставки специального — 2 недели. Российский или немецкий завод просто констатировал бы факт и сдвинул сроки. Китайский технолог предложил альтернативу: разбить операцию на два прохода другим имеющимся инструментом, с небольшой доводкой вручную после. Мы согласовали допуск на эту доводку, и партия была сдана всего с трёхдневной задержкой. Проблему решили, а не просто о ней сообщили.

Цена, качество, сроки: вечный треугольник

Здесь кроется главное заблуждение новичков. Миф о том, что в Китае всё дёшево, давно умер. Качественная механическая обработка с высокими допусками, использованием дорогого инструмента и полным циклом контроля (CMM, контроль шероховатости) стоит дорого. Дешевле, чем в Европе? Часто — да, но не в разы. Экономия возникает на комплексных заказах, больших тиражах и за счёт той самой гибкости, которая позволяет оптимизировать процесс.

Где Китай действительно вне конкуренции, так это в скорости прототипирования и изготовления оснастки. Заказать фрезерованную пресс-форму для литья пластика под давлением за 2-3 недели — это реальность. В России на одни только согласования и закупку материалов может уйти больше. И это критически важно для бизнеса, который развивает новые продукты. Ты можешь быстро получить железо, испытать его, внести изменения и заказать новую итерацию. Эта скорость цикла идея-испытание бесценна.

Но со сроками серийного производства нужно быть осторожным. Общая тенденция — сроки становятся более предсказуемыми, чем 10 лет назад. Однако, факторы риска остаются: сезонные праздники (Новый год по лунному календарю парализует всё на месяц), перегруженность логистических маршрутов, внезапные проверки или экологические ограничения в регионе. Грамотное планирование всегда включает в себя буфер на эти случайности. Жёсткий дедлайн к понедельнику, иначе крах — это плохая идея для работы с любым, даже самым продвинутым, китайским поставщиком.

Так лидер или нет? Взгляд из цеха

Если мерить объёмами и широтой охвата — безусловно, лидер. Обрабатывающая промышленность Китая — это вселенная, в которой есть всё: от гаражных мастерских до заводов, которые могут изготовить что угодно. Если мерить пиковыми возможностями в высокотехнологичных отраслях — они уже в первой лиге, а по некоторым направлениям, возможно, и впереди. Но если говорить о стабильно предсказуемом, системном качестве на каждом уровне, как в Германии или Швейцарии, — здесь ещё есть над чем работать. Их сила — в динамике, адаптивности и готовности браться за сложное.

Поэтому для меня ответ неоднозначен. Для 80% задач мировой промышленности Китай уже является лидером или как минимум самым удобным и эффективным партнёром. Для оставшихся 20% экстремальных задач (сверхтвёрдые материалы, атомные допуски, уникальное несерийное оборудование) пальма первенства пока у других. Но грань стремительно стирается.

Итог? Работая с Китаем, нельзя мыслить штампами. Нельзя ожидать одновременно немецкого педантизма, японского качества сборки, китайской цены и африканских сроков. Нужно чётко определять приоритеты проекта: что важнее — абсолютная точность, скорость или стоимость? Исходя из этого — искать своего узкого специалиста в огромной вселенной китайской механической обработки. Тот, кто научился в этой вселенной ориентироваться, получает мощнейшее конкурентное преимущество. А вопрос о лидерстве пусть остаётся для академических дискуссий — в цеху важнее результат, а он, при правильном подходе, здесь более чем достижим.