Китай — лидер в механической обработке материалов?

2026-01-10

Вот вопрос, который постоянно всплывает в разговорах на выставках или при обсуждении новых заказов. Сразу скажу: ответ неоднозначный. Многие, особенно те, кто только начинает закупать оборудование или комплектующие, думают, что ?лидер? — это значит ?самый дешёвый и вездесущий?. Это первое и самое большое заблуждение. Да, китайские станки и инструмент заполонили мир, но лидерство — это не только про объёмы. Это про сложные, ?тихие? технологии, про ту самую культуру производства, которую не купишь за деньги и не скопируешь за год. Я много лет работаю с поставками и внедрением оборудования из Китая в России, и могу сказать: да, в некоторых сегментах они уже не просто догоняют, а задают тон. Но так ли это везде? Давайте разбираться без глянца.

Где Китай действительно силён? Неочевидные точки роста

Когда говорят о механической обработке, все сразу вспоминают фрезерные или токарные центры. Но настоящий прорыв последних лет я вижу в двух направлениях. Первое — это обработка листового металла. Лазерные резчики с волоконным источником, координатно-пробивные прессы. Здесь китайские производители, такие как Bystronic (приобретение Swiss Bystronic — показательный шаг) или местные гиганты вроде HSG Laser, вышли на потрясающее соотношение цена/качество. Мы ставили несколько волоконных лазеров 3-6 кВт на одно из наших предприятий под Москвой. Ожидали проблем с соосностью и надёжностью optics. Прошло два года — нареканий минимум, а скорость и точность реза 10-12 мм нержавейки полностью устроили заказчика. Ключевое слово здесь — стандартизация. Они взяли западную концепцию, удешевили производство, но не потеряли в ключевых узлах.

Второе направление — это тяжёлое фрезерование и шлифование крупногабаритных деталей, например, для энергетики или судостроения. Пять лет назад это была прерогатива Германии или Японии. Сейчас же китайские компании вроде SMTCL или Weihai создали целые линейки портальных и продольно-фрезерных станков с ходами по 10-15 метров. Мы рассматривали такой проект для обработки базовых плит. Цена немецкого станка была в 2.5 раза выше. Рискнули, поехали на завод в Китай. Увидели, как собирают станину — технология отжига и сканирования для снятия напряжений была не хуже, чем у конкурентов. Купили. Сейчас он работает, но есть нюанс: сервисная поддержка и запасные части требуют чёткого планирования. Ждать месяц болт от Z-axis — это норма. К этому надо быть готовым.

И третий, часто упускаемый из виду, момент — это периферия и оснастка. Системы ЧПУ (особенно собственные разработки, вроде синтез-систем), инструмент для высокоскоростной обработки, системы подачи СОЖ под высоким давлением. Здесь прогресс колоссальный. Раньше мы ставили на китайский станок только японский или немецкий инструмент. Сейчас для многих операций по алюминию или чугуну китайский твердосплавный резец от компании Zhuzhou работает не хуже, а стоит в три раза дешевле. Это уже серьёзная заявка на лидерство в цепочке создания стоимости.

?Слабое звено?: где ещё отставание ощутимо?

Теперь о проблемных зонах, которые не дают поставить жирную галочку в графе ?лидер?. Главная головная боль — это прецизионная обработка, особенно в микронах и субмикронах. Оборудование для изготовления пресс-форм сложнейшей оптики, медицинских имплантов или деталей топливной аппаратуры. Здесь по-прежнему царствуют швейцарские, немецкие и японские бренды. Почему? Культура точности. Это не только станок, это температурная стабильность цеха, качество исходных материалов (те же шарико-винтовые пары или направляющие), программное обеспечение для компенсации ошибок. Китайцы пытаются, есть экспериментальные модели, но массового, стабильного предложения на уровне Mikron или DMG Mori я не вижу.

Другая боль — это металлорежущий инструмент для экстремальных условий. Например, для обработки жаропрочных никелевых сплавов (Inconel, Hastelloy) титановых сплавов. Китайские аналоги быстро выходят из строя, стойкость в разы ниже. Мы проводили тесты на одном авиационном заводе — разница в стойкости между Sandvik Coromant и лучшим китайским образцом была пятикратной. Это вопрос не только геометрии и покрытий, но и глубокой металлургии порошков. На это нужны десятилетия исследований.

И, наконец, системная интеграция и ?умное? производство. Отдельный станок — это одно. А целая ячейка или линия с роботами, системами контроля, цифровым двойником и предиктивной аналитикой — это другое. Китайские компании активно покупают европейские стартапы в этой области, но создать целостную, ?не глючную? экосистему, как у Siemens или Heidenhain, пока не получается. Часто приходится ?собирать? решение из разных компонентов, и это всегда лотерея.

Опыт из практики: кейс с пресс-формой и неожиданный партнёр

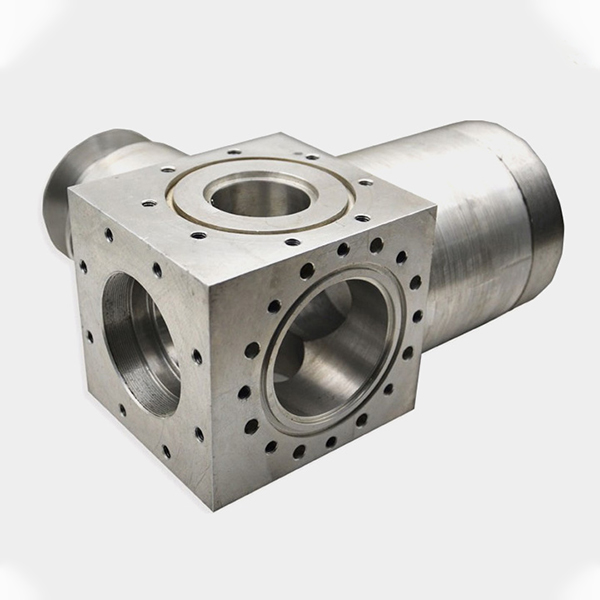

Хочу привести конкретный пример из нашей недавней практики. Был заказ на крупную пресс-форму для литья под давлением поликарбонатных деталей. Требования по чистоте поверхности и точности сопрягаемых плоскостей — высокие. Заказчик изначально хотел всё сделать в Германии, но бюджет ?не тянул?. Стали искать альтернативы. Рассматривали турецкие и корейские варианты, но в итоге остановились на сотрудничестве с одним китайским инженерным цехом, который, кстати, активно представлен на российском рынке через своё представительство — ООО Лушань Жуйсинь машины (https://www.rsrxjx.ru). Эта компания, основанная в 2019 году с серьёзными инвестициями, позиционирует себя именно как интегратор сложных решений, а не просто продавец станков.

Мы связались с ними через их сайт, обсудили проект. Их подход был интересен: они не стали продавать нам готовый станок, а предложили проанализировать техпроцесс. Прислали своего технолога (русскоговорящего, что важно), который указал на слабое место в нашей исходной схеме — недостаточное охлаждение электрододов при EDM-обработке. Предложили комплекс: китайский копировально-фрезерный станок средней точности, но с доработанной системой подачи СОЖ и японским шпинделем, плюс электроэрозионную машину тайваньского производства. Всё это стыковалось через их собственный отдел программирования.

Результат? Пресс-форма была сделана. Не идеально — пришлось немного доводить ручной полировкой одну сложную галтель. Но общая стоимость проекта, даже с учётом доводки, была на 40% ниже немецкого предложения, а сроки — короче. Для заказчика это был приемлемый компромисс. Этот случай показал, что сила китайских игроков сейчас часто не в ?железе?, а в адаптации и гибкости. Они готовы подстроиться под задачу, собрать гибридное решение из доступных компонентов и обеспечить поддержку. Это уже шаг от массового производителя к инжиниринговой компании.

Что ждёт в будущем? Не прогноз, а наблюдения с полей

Глядя на динамику, я вижу несколько трендов. Во-первых, Китай будет продолжать давить в сегменте ?доступное качество? — станки до 500 тыс. евро. Здесь они уже лидеры по охвату рынка. Европейские производители будут вынуждены уходить ещё выше в премиум или специализироваться на нишевых решениях.

Во-вторых, будет расти роль таких локальных интеграторов, как упомянутое ООО Лушань Жуйсинь машины. Их ниша — быть мостом между передовыми китайскими технологиями и специфическими требованиями рынков, вроде российского. Они закрывают главный пробел — сервис и понимание контекста. Инвестиции в 7 миллионов юаней, о которых говорится в их описании, как раз идут на создание такой инфраструктуры: склад запчастей, инженерный центр, обучение персонала.

В-третьих, ставка будет сделана на цифровизацию. Китайское правительство активно продвигает концепцию ?Индустрия 4.0?. Ожидаю, что через 5-7 лет мы увидим более зрелые, пусть и возможно более закрытые, экосистемы для smart factory от китайских вендоров. Они могут не стать глобальным стандартом, но для многих рынков будут вполне достаточным решением.

Итог: лидер по каким параметрам?

Так является ли Китай лидером в механической обработке материалов? Всё зависит от критериев. Если говорить о масштабах рынка, скорости внедрения новых технологий массового спроса и гибкости бизнес-моделей — безусловно, да. Это лидер по охвату и доступности технологий для широкого круга предприятий.

Если же говорить о технологическом пике, о создании эталонных решений ?высокой моды? в машиностроении, о глубоких фундаментальных исследованиях в области резания — то здесь лидерство пока удерживает традиционная инженерная элита Запада и Японии.

Но граница размывается. И самое интересное сейчас происходит как раз на стыке: когда китайский станок, собранный с пониманием западных стандартов качества и поддержанный грамотными локальными инженерами, решает сложную задачу. Это уже не копирование, это эволюция. И в этой эволюции они двигаются настолько быстро, что вопрос о лидерстве, возможно, скоро потеряет свою категоричность. Будет просто разные лидеры для разных задач. А для практика, которому нужно ?здесь и сейчас? сделать деталь и уложиться в бюджет, этот процесс — только на руку.