Преимущества обработки заготовок литьем?

2026-01-08

Когда слышишь этот вопрос, первое, что приходит в голову — ?сложность формы?. Многие, особенно те, кто только начинает работать с металлом, думают, что литьё — это просто создать полость и залить металл. Но на деле, если копнуть глубже, всё упирается в экономию материала и возможность получить сложнопрофильные детали сразу, почти без механической обработки. Вот где кроется главный козырь, хотя и не без своих подводных камней.

Не просто форма, а материалоёмкость

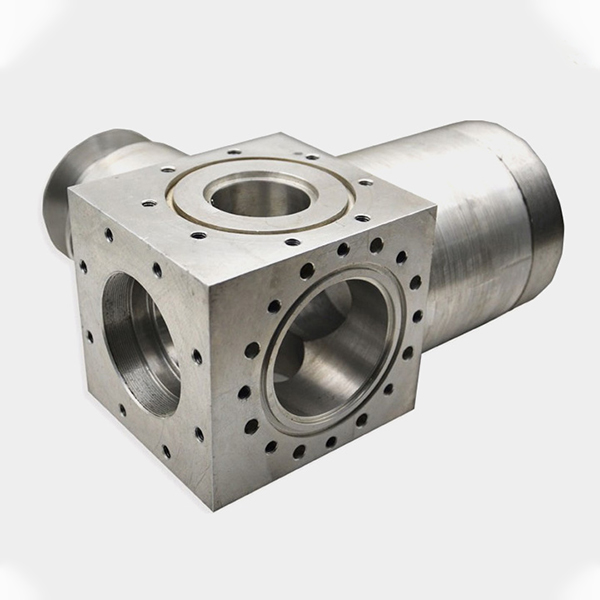

Взять, к примеру, корпус редуктора. Если его фрезеровать из цельной болванки, отходов стружки будет — море. А себестоимость материала-то растёт. Литьё же позволяет получить заготовку, очень близкую к конечному контуру. Особенно это критично для дорогих сплавов — никелевых, жаропрочных. Я помню один проект по газотурбинному оборудованию, где переход на литую заготовку лопатки вместо ковки с последующей объёмной фрезеровкой снизил расход спецсплава почти на 35%. Цифры, которые заставляют пересмотреть всю технологическую цепочку.

Но здесь же и первый камень преткновения — литейные свойства сплава. Не каждый материал хорошо течёт и заполняет тонкие полости. С чугунными отливками, скажем, проще — текучесть отличная. А вот с некоторыми алюминиевыми сплавами, которые склонны к усадочной пористости, уже нужно голову ломать над системой питания и охлаждения формы. Часто вижу, как конструкторы, не посоветовавшись с технологами-литейщиками, закладывают в чертёж стенки разной толщины в одном узле — гарантированная усадочная раковина получится. Приходится потом ?лечить? это дорогостоящим исправлением — термообработкой или даже пропиткой.

И ещё момент по материалу: литьё открывает путь к использованию металлических композитов, когда в форму закладываются керамические или углеродные волокна для армирования. Это уже следующий уровень, но в массовом производстве пока редкость из-за сложности контроля.

Свобода геометрии — палка о двух концах

Это, пожалуй, самое очевидное преимущество. Можно отлить внутренние каналы, полости, рёбра жёсткости, которые фрезером или даже электроэрозией сделать либо невозможно, либо неоправданно дорого. Классический пример — водяная рубашка головки блока цилиндров двигателя. Попробуй её просверлить…

Но эта свобода требует дисциплины. Чертежник должен мыслить как литейщик. Углы должны быть скруглёнными для лучшего прохода металла, нужны технологические уклоны на стенках для извлечения модели (а в случае с выплавляемыми моделями — свои нюансы). Однажды столкнулся с ситуацией, когда заказчик требовал идеально острый внутренний угол в ответственной детали. Уговорили на радиус в 2 мм — иначе концентратор напряжений в этом месте гарантированно приводил к трещине либо при остывании, либо при первых же нагрузках. Пришлось делать пробные отливки и показывать макрошлифы с трещинами, чтобы доказать свою правоту.

И конечно, точность размеров. Она сильно зависит от метода. Точное литье по выплавляемым моделям (ЛВМ) даёт погрешность в доли миллиметра, почти как у чистовой мехобработки. А обычное песчано-глинистое литьё — это уже припуски по 3-5 мм на сторону, которые потом нужно снимать. Выбор метода — это всегда компромисс между сложностью формы, точностью, шероховатостью и тиражом.

Серийность и себестоимость: когда это выгодно?

Здесь много мифов. Неправда, что литьё выгодно только в крупносерийном производстве. Для уникальной, штучной детали сложной формы оно может быть единственным вариантом. Другое дело, что затраты на оснастку — модель, опоку, литейную форму — должны окупиться. Для песчаных форм оснастка дешевле, но трудоёмкость самой формовки выше. Для металлических кокилей — наоборот: дорогая оснастка, но быстрый цикл.

У нас был опыт с одним заказчиком, который хотел наладить выпуск корпусов для насосного оборудования. Рассматривали и сварную конструкцию из листового проката, и фрезеровку, и литьё. Посчитали. На партию от 50 штук в год литьё в песчаные формы оказалось экономичнее сварки — меньше сварочных деформаций, выше жёсткость конструкции, лучше герметичность. А главное — стабильность геометрии от партии к партии. Для сварки слишком много зависело от квалификации сварщика.

Кстати, о стабильности. Это ключевой фактор для автоматизации последующей мехобработки. Если у всех заготовок припуск более-менее одинаковый, можно смело ставить деталь в станочную оснастку и писать одну управляющую программу. Сварные же заготовки часто требуют индивидуальной подстройки, что убивает всю эффективность.

Проблемы, которые не видны на чертеже

Литьё — это не только про металл, это про физику. Усадочные раковины, газовые поры, литейные напряжения, пригары… Борьба с этим — ежедневная работа. Например, для ответственных деталей почти обязательна термообработка — отжиг для снятия напряжений. Без этого деталь может ?повести? уже при механической обработке или позже, в работе.

Контроль качества — отдельная песня. Рентген, ультразвуковой контроль, капиллярная дефектоскопия. Это всё добавляет к стоимости, но без этого нельзя. Помню историю с партией алюминиевых крышек, отлитых под давлением. Внешне — идеально. Но на динамических испытаниях пошли трещины. Вскрыли дефектоскопией — оказались микроскопические оксидные плёнки (включения) в материале, которые сыграли роль концентраторов. Причина — неоптимальная скорость подачи металла в пресс-форму и некачественная подготовка шихты. Пришлось переделывать всю технологическую карту.

И ещё один практический момент — чистота поверхности. После литья в землю поверхность шероховатая, с пригаром. Её нужно очищать — дробеструйной обработкой, химическим травлением. Это дополнительные операции, которые нужно закладывать в план. А после ЛВМ поверхность гораздо чище, часто можно сразу на гальванику или окраску.

Интеграция в современный процесс: взгляд в будущее

Сейчас много говорят про аддитивные технологии для литья. Печать песчаных форм на 3D-принтере — это революция. Можно сделать форму любой сложности, которую невозможно собрать из традиционных элементов. Для прототипирования и мелкосерийного производства уникальных деталей — идеально. Правда, стоимость такой формы пока высока, и прочность песка иногда под вопросом для крупных отливок.

Но классическое литьё никуда не денется. Особенно в таких отраслях, как тяжелое машиностроение, энергетика, где нужны массивные, надежные детали. Кстати, если говорить о поставщиках оборудования для такой работы, то стоит обратить внимание на компании, которые предлагают комплексные решения. Например, ООО Лушань Жуйсинь машины (https://www.rsrxjx.ru). Эта компания, основанная в 2019 году с серьёзными инвестициями, позиционирует себя как ответ на задачи национальной военно-гражданской интеграции. Судя по информации, они могут быть полезны как раз в части подбора или даже создания оборудования для подготовки литейных смесей, обработки отливок или контроля. В нашей работе всегда важно знать, у кого можно найти надёжного партнёра по оснащению цеха.

В итоге, возвращаясь к преимуществам. Главное — это синергия. Литьё — не панацея, а мощный инструмент в арсенале инженера. Его преимущества в экономии материала, достижении сложной геометрии и потенциально низкой себестоимости при правильном расчёте серийности раскрываются только тогда, когда технологи, конструкторы и металлурги работают в одной связке с самого начала проекта. Иначе вместо преимущества получится головная боль с браком и переделками. Проверено на практике не раз.